18.04.2022

Подготовка основания для промышленных полов

Подготовка основания под промышленные полы происходит в несколько этапов, каждый из которых важен и необходим. Надежность и прочность полов зависит не только от качества материалов и квалифицированной работы специалистов, а также от соблюдения всей последовательности технологии. Выполнение всех условий гарантирует качество и соответствие высоким стандартам, которые предъявляются к бетонным основаниям для промышленных полов.

1. Стабилизация грунта

Стабилизация грунта - первоначальный этап в процессе подготовки основания под промышленный пол. Процесс позволяет изменить качественный состав грунта, который повлияет на влагостойкость и морозоустойчивость, а также изменит его плотность. Такой результат можно получить путём введения в грунт специальный добавок на основе цемента, извести, битумно вяжущих компонентов, конкретный выбор зависит от изначального состава грунта. Эта технология используется в отечественной и зарубежной практике несколько десятилетий и зарекомендовала себя как безопасная и эффективная.

2. Настил п/э пленки

Для удержания влаги в растворах и исключении её потери производится настил полиэтиленовой плёнки. Прочный гидроизолирующий материал будет препятствовать проникновению грунтовых и сточных вод. Данная изоляция непрерывна по всей площади пола, а местах примыкания к стенам, трубопроводам и другим конструкциям имеет высоту не менее 200 мм. от уровня покрытия. Это обеспечит надежную гидроизоляцию, а значит - качество и долговечность.

3. Установка лотков водоотводных

Установка водоотводных лотков происходит перед укладкой армирующей сетки. Вид и материал лотков определяется общей характеристикой помещения с учетом нагрузки, которая будет приходиться на площадь поверхности пола. Высококачественными являются водоотводные лотки из бетона, чугуна, пластика (полимеры) и стали. Если бетон и чугун практичнее использовать на участках с повышенной нагрузкой на поверхность - аэродромах, стоянках спецтехники, то для промышленного помещения подойдут полимерные лотки. Они устойчивы к механическому воздействию и неблагоприятной химической среде, а также выдерживают нагрузку около 60 тонн на 1 кв. м., и колебания температуры от -50 до 120℃.

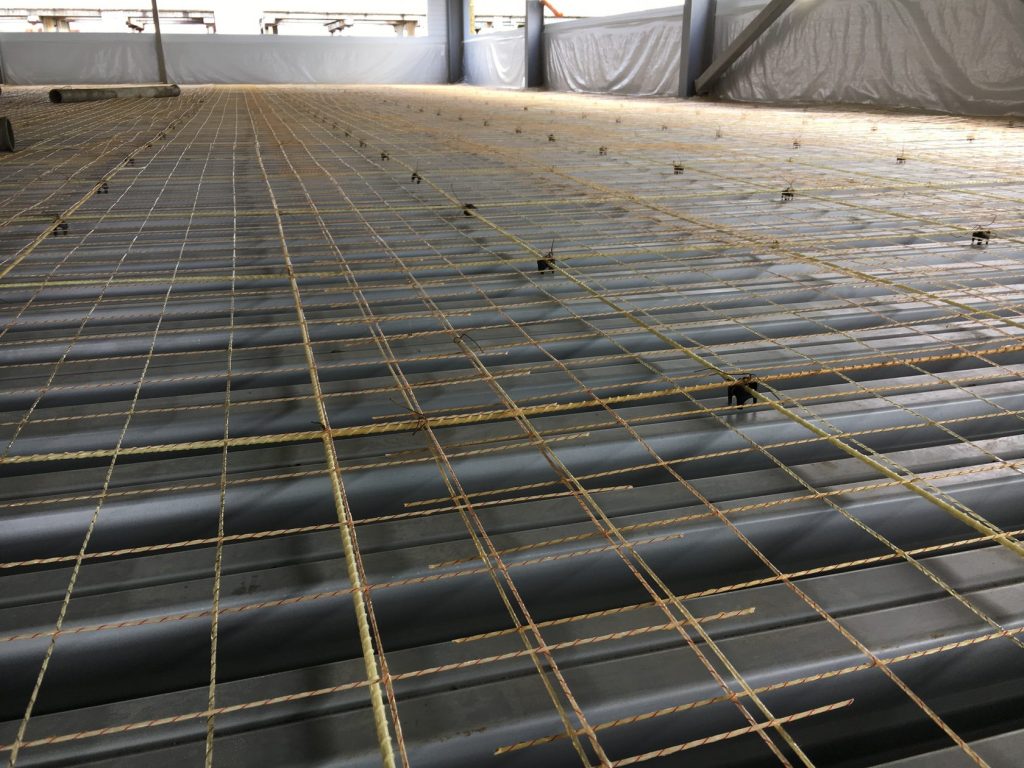

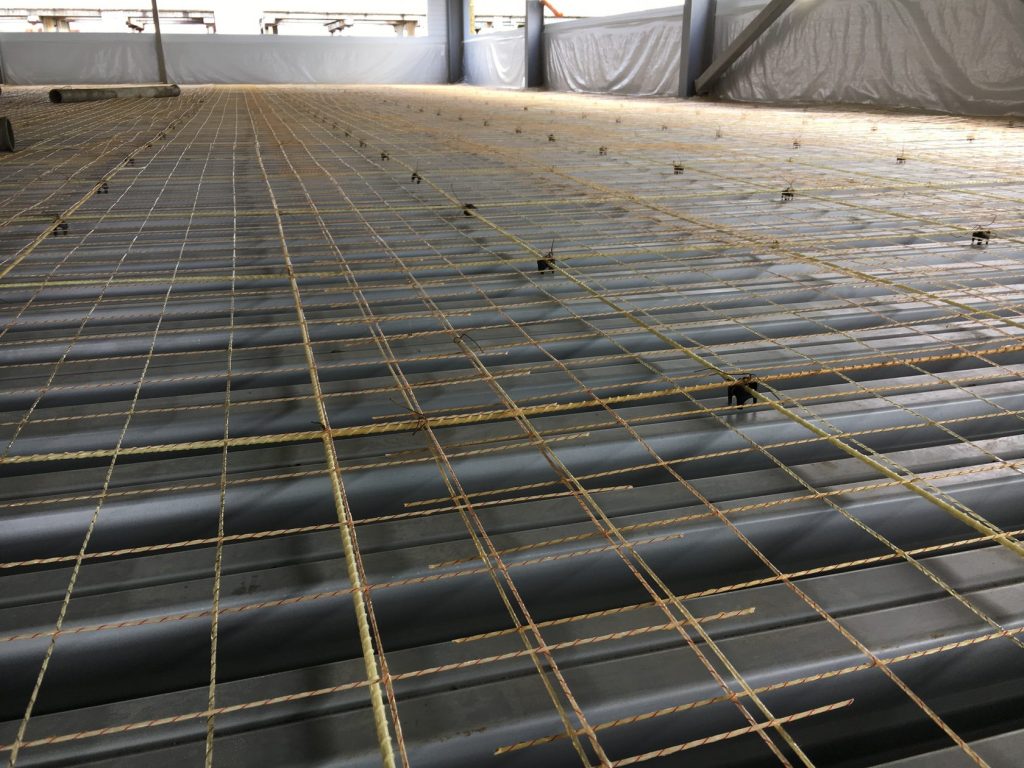

4. Укладка армирующей сетки

Следующим этапом в подготовке основания является укладка армирующей сетки, благодаря которой пол станет прочной железобетонной конструкцией. Армирование сеткой делает пол устойчивым к нагрузкам, предотвращает его деформацию и разрушение. В процессе высыхания стяжки армирование позволяет избежать трещин. А при дальнейшей эксплуатации пол будет устойчив к вибрациям и исключит возможность проседания основания.

5. Подача и распределение бетонной смеси

Подача и распределение бетонной смеси для промышленных полов происходит при помощи бетононасоса. Это позволяет наиболее технологично распределить бетон по поверхности, снизить потери нежели во время транспортировки, а также единовременно заливать большие площади без потери времени и качества. Для распределения смеси используется работа виброреек, которые выравнивают поверхность заливки, вытесняют излишнюю влагу, удаляют пустоты и делают будущий пол монолитной конструкцией.

6. Укладка и разравнивание бетона алюминиевым правилом

Укладка и разравнивание бетона алюминиевым правилом обеспечивает ровность поверхности. На данном этапе излишки раствора равномерно распределяются по поверхности стяжки с учетом заранее выставленных маяков. Такой подход гарантирует равномерное застывание бетонной смеси и идеально-горизонтальную поверхность.

7. Виброуплотнение бетонной смеси

Виброуплотнение бетонной смеси - важный этап, от которого зависит прочность конструкции пола. Для удаления воздуха, попавшего в бетонную смесь используются специальные механизмы, воздействующие колебанием на частицы в растворе. Такое воздействие делает бетон более текучим и плотным. Если пропустить этот этап, то стяжка пола будет пористой и недолговечной.

8. Затирка поверхности бетона заглаживающей машиной (бетоноотделочной машиной)

Затирка поверхности происходит при помощи современных бетоноотделочных машин. Затирка предусматривает разглаживание поверхности, устранение перепадов высот и неровностей. Наличие малого дефекта чревато снижением срока эксплуатации пола, поэтому важно на первых этапах устранить огрехи застывания раствора. Использование современного оборудования позволяет сделать этот этап быстрым и эффективным избежав при этом запыленности в помещении.

9. Внесение сухой смеси для упрочнения поверхности - топпинга

После того, как бетонный пол набирает первичную прочность, происходит внесение сухой смеси для упрочнения поверхности - топпинга. Состав такой смеси бывает разный: кварцевый, корундовый и металлический. После определения состава, смесь вносится ручным или машинным способом на поверхность пола, перемешивается и затирается в верхний слой. Таким образом, “рабочая” поверхность пола ещё больше укреплена.

10. Шлифовка поверхности бетона заглаживающей машиной (бетоноотделочной машиной)

Далее происходит шлифовка поверхности бетона заглаживающей машиной. В зависимости от степени высыхания выбирается количество и частота проходов шлифовальных дисков бетоноотделочного оборудования. Этап является важным для укрепления верхнего слоя пола, так процесс шлифования делает поверхность гладкой и плотной. Это будет препятствовать проникновению влаги в глубокие слои стяжки, а также предотвратит образование сколов.

11. Нанесение средства по уходу за бетоном

Свежезастывший бетон нуждается в специальном уходе. Влага, содержащаяся в смеси, испаряясь может оставлять пустоты воздуха, а это негативно сказывается на качестве пола. Важным этапом является внесение ухаживающего средства для бетона. При нанесении, оно образует защитную пленку на поверхности, таким образом удается сохранить необходимую влагу и предотвратить попадание воды извне. Составы уходовых средств экологичны и безопасны для здоровья.

12. Нарезка и заполнение термо-усадочных швов

Усадка здания, высыхание стяжки, перепады температур и другие воздействия делают пол подвижным. Поэтому важным шагом в завершении работ станет нарезка и заполнение термо-усадочных швов. Пользуясь специальными расчетами, мастера нарезают швы, а после заполняют их пластичным материалом. Соблюдение данного этапа позволит избежать постепенного механического разрушения пола.

13. Заключительная зачистка поверхности

Заключительным этапом является зачистка бетонной поверхности от пыли, цементного молока и других материалов. Для этого используется оборудование высокого давления и водоструйная техника. Качественная зачистка обеспечит безопасную эксплуатацию нового пола.